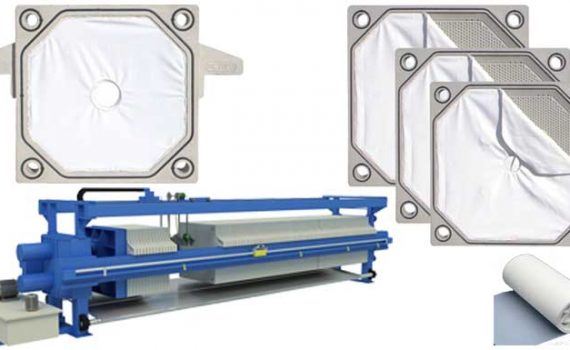

قطعات فیلتر پرس

قطعات فیلتر پرس،لوازم جانبی فیلتر پرس ،خرید و فروش لوازم جانبی فیلتر پرس،قیمت،هزینه و تعرفه قطعات فیلترپرس، مرکز تولید قطعات فیلتر پرس در تهران و کرج،تولید کننده قطعات فیلتر پرس،سازنده قطعات فیلتر پرس، ساخت قطعات فیلتر پرس در تهران و کرج،لوازم جانبی دستگاه فیلتر پرس،تجهیزات جانبی دستگاه فیلترپرس،کارخانه تولید قطعات فیلترپرس،کارگاه ساخت و تولید قطعات فیلتر پرس،مراکز خرید و فروش قطعات فیلتر پرس در تهران و کرج و سایر شهرهای ایران،شرکت فروش قطعات و لوازم جانبی فیلتر پرس،کارگاه تولید کننده قطعات جانبی فیلترپرس،کاردک فیلتر پرس،چوپوقی فیلتر پرس،

لوازم جانبی فیلترپرس :

قطعات جانبی فیلتراسیون که در این شرکت تولید و عرضه میگردند شامل موارد زیر است :

- کاردک

- شیر

- چوپوقی

- سیتینگ

- انواع زوار

- انواع دستک های صفحه فیلتر

- انواع لقمه آند و کاتد

********************************************

کمک فیلتر ( Filter Aid ) :

کمک فیلتر گروهی از مواد بی اثر است که میتواند در پیش تصفیه استفاده شود . کمک فیلترها ، مواد معدنی به صورت پودر و یا به صورت الیاف سلولزی می باشند که برای بهبود فرآیند فیلتراسیون در تجهیزات فیلتراسیون از جمله فیلترپرس ، وکیوم درام فیلتر ، کندل فیلتر (فیلتر شمعی) و … استفاده میشوند .

استفاده از کمک فیلترها معمولاً محدود به مواردی است که کیک دور ریخته میشود یا میتوان رسوب را از نظر شیمیایی از فیلتر جدا کرد .

کمک فیلترها در فرآیند فیلتراسیون چگونه عمل میکنند ؟

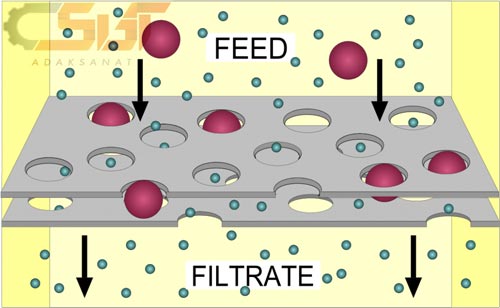

در یک فیلتر معمولی ، منافذ فیلتر ، ذرات بزرگتر از دهانه منافذ را به دام انداخته و پس از مدتی تمام منافذ بسته میشوند . بنابراین عبور سیال به سختی صورت میگیرد و یا به کلی متوقف میشود . استفاده از مواد واسطه ای نظیر دیاتومیت ، پرلیت ، سلولز و… که ساختار متخلخلی دارند ، سبب غلبه بر این اشکال عمده فیلترهای معمولی میشود . به این نوع مواد واسطه ، کمک فیلتر ، گفته میشود . کمک فیلترها با تشکیل لایه ای متخلخل بر روی سطح مدیوم فیلتر (پارچه فیلتر ، توری و …) علاوه بر افزایش میزان جذب ذرات مانع از بسته شدن منافذ مدیوم فیلتر توسط ذرات میشوند .

روش های استفاده از کمک فیلتر در فیلتراسیون :

کمک فیلترها به دو روش مختلف قابل استفاده هستند . در روش اول ، کمک فیلتر را میتوان به عنوان یک لایه اولیه قبل از فیلتر شدن دوغاب استفاده کرد . این کار باعث میشود که مواد جامد ژلاتینی به محیط فیلتر بسته نشوند و همچنین فیلتر شفاف تری بدست میدهد .

روش دوم : کمک فیلترها همچنین میتوانند قبل از فیلتراسیون به دوغاب اضافه شوند . این امر باعث افزایش تخلخل کیک و کاهش مقاومت کیک در هنگام فیلتراسیون میشود . در یک فیلتر دوار ، کمک فیلتر ممکن است به عنوان یک پیش پوشش اعمال شود . سپس برش های نازک این لایه با کیک بریده میشود .

اهداف استفاده از کمک فیلترها در فرآیند فیلتراسیون :

یکی تشکیل لایه ای از محیط دوم است که از محیط اصلی سیستم محافظت میکند و معمولاً به عنوان “” پیش پوشش “” نامیده میشود (جلوگیری از بسته شدن منافذ پارچه فیلتر ). هدف دیگر بهبود سرعت جریان با کاهش تراکم پذیری کیک و افزایش نفوذپذیری کیک است .

یک کمک فیلتر ایده آل دارای چه ویژگی های اصلی میباشد ؟

– به بهترین وجه ذرات معلق را جدا کند .

– جریان آسان مایعات را فراهم سازد .

– برای مدت طولانی عمل کرده و نیاز به جایگزینی سریع نداشته باشد .

– از نظر وزنی سبک باشد .

– از نظر شیمیایی خنثی باشد .

– کیکی متخلخل و تراکم ناپذیر بر روی سطح مدیوم تشکیل دهد .

انواع مهم کمک فیلترهای مورد استفاده در فرآیند فیلتراسیون و فیلترپرس :

پرلیت (Perlite) – دیاتومیت ( Diatomite) و سلولز ( Cellulose)

پرلیت (Perlite) :

پرلیت یک نوع ماده معدنی و بر پایه سیلیس میباشد . پرلیت فرآوری شده کاملاً سبک و سفید رنگ است .

پرلیت نوعی سنگ آتشفشانی است که در ترکیب خود دارای 2 تا 5 درصد آب میباشد بنابراین با گرما دادن به این ماده و تبخیر آب موجود، حجم ثانوی بین 4 الی 20 برابرحجم اولیه افزایش می یابد و شکل فیزیکی متخلخل با منافذ بسیار زیاد ایجاد میشود که این فرآیند منجر به منبسط شدن و سبک شدن پرلیت میشود .

پرلیت منبسط شده (حرارت داده شده) ماده ای سبک ، متخلخل ، با PH خنثی است که قادر به جذب و نگهداری میباشد .

عملکرد پرلیت در فیلتراسیون :

1 – تصفیه به روش ثابت که در آن محلول مورد تصفیه از داخل یک لایه فیلتر پرلیتی عبور می کند .

2- تصفیه به روش متحرک که در آن پرلیت به مایع مورد تصفیه اضافه میگردد .

3- تصفیه به روش ترکیبی به این صورت که ابتدا مایع مورد تصفیه از یک لایه فیلتر عبور نموده و سپس پرلیت به آن اضافه میگردد .

کاربردهای پرلیت :

– صنعت کشاورزی

– صنایع ساختمان سازی و بتن

– عایق کاری

– غذایی

– پتروشیمی

– صنعت فیلتراسیون و تصفیه

– آب و فاضلاب

و ….

کاربردهای کمک فیلتر پرلیت:

کمک فیلتر پرلیت مواد بی اثری هستند که به طور گسترده برای تصفیه مایعات در صنایع نوشیدنی ، غذایی ، داروسازی و صنعتی استفاده میشوند .

صنعت مواد غذایی : ذرت شیرین ، آبمیوه ، شکر ، پکتین ، اسیدسیتریک ، روغن های گیاهی ، شراب ، آبجو ، سرکه ، چربی ، ملاس ها ، نوشیدنی های سالم ، پروتئین ،کازئین .

صنعتی : تصفیه آب ، بازیافت نفت ، تصفیه فاضلاب ، گریس ها ، بازیابی حلال .

داروسازی : آنزیم ها ، نمک اپسوم ، پنسیلین ، استرپتومایسین ، تترمایسین .

شیمیایی : مواد شیمیایی آلی و غیرآلی ، رزینها ، اسیدسولفوریک ، پلیمر ، پلی اتیلن ، مواد افزودنی ، تیتانیوم دی اکسید ، کود ، دفن پسماند .

رنگ ، پوشش ، بافت : واکس ، روغن ، وارنیش ، لاک ناخن ، صمغ ، رنگ .

مصرف پرلیت در فرآیند تولید شکر و شیرین کننده ها :

میزان تولید جهانی نیشکر و چغندر قند حدود 100 میلیون تن در سال و تولید دیگر شیرین کننده ها به نسبت جزئی میباشد . برای تصفیه شکر خام و خارج ساختن ملاس از آن ، ابتدا شکر خام را در آب گرم حل می نمایند .

شیره شکر حاصل محتوی 65 درصد ساکاروز میباشد . 3 فرآیند جهت صاف کردن شیره شکر وجود دارد :

1- فیلتراسیون

2- کربنات کردن

3- فسفاته کردن

(روش های 2 و 3 در حال تکمیل شدن و جایگزینی میباشند .)

معمول ترین روش فیلتراسیون است . در جریان فیلتراسیون اگر تصفیه کننده کمکی وجود نداشته باشد ، به سرعت روزنه های تصفیه کننده مسدود میشود . برای جلوگیری از این مشکل از صافی های کمکی استفاده میشود . به ازای هر تن شکر تولید شده حدود 0.5 کیلوگرم پرلیت مصرف میشود .

مصرف پرلیت در تصفیه آب :

ماسه های سیلیسی رایج ترین واسطه تصفیه در کنترل موادمعدنی آب میباشند . این نوع صافی ها که موسوم به صافی های سریع میباشند متشکل از شن و ماسه درجه بندی شده از 0.35 تا 0.6 میلیمتر است که بصورت لایه لایه روی هم قرار گرفته اند . ضریب همبستگی این لایه ها حداکثر 1.7 است . گرچه این روش به سرعت عمل تصفیه را انجام میدهد ولی بیش از 50% ناخالصی ها را نمی تواند برطرف کند . این گونه تصفیه ها متکی به نیروی ثقل می باشد . جهت دسترسی به آب با کیفیت بالاتر از تصفیه فشاری یا واسطه های ترکیبی شامل آنتراسیت ، گرافیت ، ماسه ، سیلیس ، اکسید مغناطیسی آهن استفاده می نمایند . میزان تصفیه کنندگی این نوع صافی ها 5 تا 8 گالن بر فوت مربع در دقیقه است . ضمن اینکه شستشوی مجدد کمتری نیاز دارد .

در مواردی که جداسازی جامدات ریزمیکرونی مورد نظر باشد ، از پرلیت و دیاتومیت استفاده میشود . در حال حاضر از پرلیت به منظور تصفیه آب استخرهای شنا استفاده می شود .

مصرف پرلیت در تهیه آب میوه و مشروبات غیرالکلی :

در تهیه آب میوه استفاده از دیاتومیت محصول را شفاف تر میکند . تخمین زده میشود 60% از تولیدکنندگان آب میوه ها و مشروبات غیرالکلی از دیاتومیت به عنوان فیلتر کمکی استفاده می نمایند و 40% مابقی از پرلیت به عنوان کمک فیلتر استفاده می نمایند .

کمک فیلتر پرلیت در فرآیند تولید چربیها و روغن های نباتی و حیوانی :

از پرلیت به عنوان تصفیه کننده ، در فرآوری مواد غذایی از جمله روغن های خوراکی با منشاء حیوانی و گیاهی استفاده می شود . چربیهای خام و روغن های گیاهی حاوی مواد صمغی ، فسفاتیها ، مواد رنگی موجود در دانه ، دانه های خوراکی و اسیدهای چرب آزاد میباشند . بنابراین فرآیند پالایش و تصفیه ضروری است . مواد جایگزین به جای پرلیت ، دیاتومیت ، اسیدهای فعال شده و رسهای خنثی می باشند .

فیلتر پرلیت در پالایش روغنهای صنعتی ، صنایع شیمیایی و دارویی :

پرلیت در تصفیه روغنهای صنعتی مورد استفاده قرار می گیرد . اما مصرف صافی های کمکی در این صنعت به طور قابل ملاحظه ای کاهش یافته که ناشی از رشد و توسعه تکنیک های پالایش است . که نیاز به تصفیه ثانویه و یا شستشو را حذف نموده است . مصرف صافی های کمکی در آمریکا بیشتر از اروپا گزارش شده است . زیرا در اروپا عمدتاً از روش های محلول در پالایش استفاده می کنند . در طبقه بندی صنایع نفت ، پرلیت عمدتاً در پالایش نفت سفید ، روغن های الکتریکی ، نفت هایی که تبدیل به مواد سوختنی شده و روغن های روان کننده به مصرف می رسد . پرلیت در خالص سازی ، تمبر و خشک نمودن حلال ها نیز استفاده می شود .

فیلتر پرلیت در پزشکی و صنایع شیمیایی :

پرلیت در فیلتراسیون آنتی بیوتیک ، پکتین ، اسیدسیتریک ، فیلترکردن سیلیکات سدیم ، اسید سولفوریک ، اسید فسفریک ، تصفیه آب اورانیوم ، فیلتر در صنعت کاغذ و رنگ استفاده می شود .

خاک دیاتومیت (Diatomite) :

خاک دیاتومیت یکی از کمک فیلترهایی است که در بسیاری موارد در فیلتراسیون استفاده می شود .

دیاتومیت (یا دیاتومه) نوعی خاک است که از بقایای فسیلی جلبک های تک سلولی و ریزی به نام دیاتوم به وجود آمده است . از این خاک در تصفیه ، ساخت حشره کش ها ، جذب مایع ، پوشش های پلاستیک و لاستیک ، کاتالیزور و عایق حرارتی استفاده می شود .

اولین کاربرد صنعتی دیاتومیت به حدود 2000 سال پیش باز میگردد که یونانیان از خاک های دیاتومیتی سبک وزن در ساخت وسایل و ظروف سفالی و یا سرامیکی استفاده کرده اند . همچنین در قرن ششم میلادی از آجرهای دیاتومیتی در ساخت کلیسای صوفی شهر قسطنطنیه استفاده شده است .

یکی از مهمترین کاربردهای اولیه دیاتومیت در اواسط دهه 1860 میلادی ، کشف دینامیت از واکنش این خاک با تری نیتروگلیسیرین توسط آلفردنوبل بود که امروزه در معدن کاربرد وسیعی دارد . همچنین در مواردی استفاده از دیاتومیت برای جذب نیتروگلیسیرین مایع به منظور افزایش ایمنی در حمل و نقل آن نیز گزارش شده است .

امروزه بیشترین کاربرد دیاتومیت مربوط به استفاده از آن به عنوان فیلتر، برای جداسازی ذرات جامد معلق در مایع ، در صنایع مختلف از جمله کارخانه های زیر میباشد :

– کارخانجات تولید قند

– مایع شکرخام

– فیلترکردن داروها

– نوشیدنی ها (نظیر آبمیوه ها)

– تصفیه و خالص سازی آنتی بیوتیک ها

– تصفیه آب (آب های شهری و آب استخرها)

خواص فیزیکی دیاتومه ها :

* اندازه دیاتومه : اندازه هر یک از ذرات خاک کمک تصفیه دیاتومه بین 1 تا 200 میکرون است که بیشترین محدوده مورد استفاده برای محصولات با کیفیت بالا بین 14 تا 55 میکرون است .

* منافذ بسیار زیاد و قابل جذب بالا : حدود 90 درصد از حجم دیاتومه شامل حفره های بسیار نازکی است که با هم درارتباط میباشند . به دلیل وجود این منافذ زیاد ، دیاتومه قادر به جذب مایعات تا 2 و نیم برابر وزن خودش میباشد .

* ساختار منحصر به فرد ذرات : ذرات دیاتومه اشکال نامنظم ، مسطح و نازک دارند .

*حجم زیاد در واحد وزن : ذرات دیاتومه به شکل توده ای قرار میگیرند و روی هم انباشته نمی شوند در نتیجه حجم زیادی تشکیل میدهند بدون آن که وزن زیادی داشته باشند . وزن ذرات جدا از هم دیاتومه ها کمتر از 160 گرم در لیتر میباشد که به طور آشکاری چگالی کمتری نسبت به انواع مواد معدنی مشابه دارند .

خواص شیمیایی دیاتومه ها :

*بدنه سیلیسی : مقدار سیلیس بسته به کیفیت سنگ از 86 تا 94 درصد متغیر است .

*ترکیب کاملاً خنثی : تغییری در رنگ ، بو و طعم محصولات تصفیه شده ایجاد نمی کند .

*مقاومت بالا : در برابر حرارت و PH .

مهمترین دلایل استفاده از دیاتومیت در فیلتراسیون :

1- تشکیل کیک بسیار متخلخل و ممانعت از افت فشار شدید در فرآیند فیلتراسیون .

2- شفافیت بالای فیلتریت و حذف ذرات گاهاً تا 0.5 میکرومتر .

مقایسه خاک دیاتومه با پرلیت :

1- خاک دیاتومه دارای بیشترین خلوص (با بیش از 93 % سیلیس ) در میان تمام خاک های کمک تصفیه جهان میباشد . در حالی که درصد سیلیس خاک های پرلیت در بهترین شرایط کمتر از 75 % بوده و به همین دلیل درصد فلزات سنگین و مواد پنهان قابل انحلال در سیال بسیار زیاد است .

2- شکل میکروسکوپی ذرات دیاتومه و پرلیت با یکدیگر متفاوت است . بطوریکه در شرایط عملی ، یک فیلتر کیک ساخته شده با خاک دیاتومه به ضخامت 2 الی 4 میلیمتر می تواند کارایی یک فیلتر کیک پرلیت به ضخامت 1/5 سانتیمتر را داشته باشد و بنابراین نسبت میزان مصرف آنها یک به چهار یا کمتر است .

3- انتخاب دانه بندی منحصر به فرد در خاک دیاتومه با استفاده از بالاترین تکنولوژی روز دنیا و با دقت بسیار زیادی صورت میگیرد . که در هیچ نمونه خاک کمک تصفیه دیگری در جهان وجود ندارد . این نوع تنوع ذرات در شرایط عملی موجب مکانیزمی در تشکیل فیلتر کیک می گردد که مدت زمان ماندگاری فیلتر کیک را 2 تا 3 برابر افزایش می دهد و این نیز به نوبه خود علاوه بر کاهش مصرف خاک ، موجب کاهش دفعات شستشوی فیلترها و به تبع آن کاهش استهلاک آنها و افزایش راندمان تولید می گردد .

4- ذرات خاک دیاتومه از پیوستگی مولکولی پایین برخوردارند . همین موضوع موجب خواص زیر میگردد :

الف – بالا بودن پیوستگی مولکولی موجب می شود که فیلتر کیک کاملاً یکنواخت و ایستا بوده و هیچگونه ترک یا منفذی در بدنه آن وجود نداشته باشد و بنابرای سیال شفاف را در طول مدت فیلتراسیون به طور یکنواخت از خود عبور می دهد .

ب)پایین بودن چسبندگی مولکولی موجب می شود که برای تمیز کردن فیلتر ، با استفاده از ارتعاش یا بک واش ، فیلتر کیک به راحتی از آن جدا شده و عملاً در افزایش طول عمر پارچه و توری ها بسیار مؤثر است .

5- خاک دیاتومه علاوه بر جذب فیزیکی ذرات ناخالص ، قادر است شفاف سازی را به صورت یونی نیز انجام دهد که به طور چشمگیری موجب کاهش خاکستر و سایر آلاینده ها در سیال می گردد .

6 – میزان جذب روغن در خاک دیاتومه به مراتب کمتر از خاک پرلیت می باشد که همین تمایز موجب کاهش شدید میزان ضایعات و هدر رفت محصول مخصوصاً در کارخانجات تولید روغن می گردد .

7- از پرلیت ، به دلیل اندازه درشت تر ذرات و تشکیل کیک منبسط ، بیشتر برای جداسازی ناخالصی های درشت استفاده می گردد که طبیعتاً عبوردهی بیشتری هم نسبت به دیاتومه ها دارند .

سلولز ( Cellulose) :

سلولز چه به عنوان ماده تشکیل دهنده کاغذ فیلتر و چه به عنوان ماده کمک فیلتر یکی از پرمصرف ترین مواد در صنعت فیلتراسیون مایعات به حساب می آید . سلولز به علت گرانی نسبت به سایر مواد کمک فیلتر همچون پرلیت و دیاتومیت ، در کشورهایی نظیر ایران مصرف کمتری دارد .

جهت استفاده از سلولز بعنوان کمک فیلتر لازم است با استفاده از الیاف سلولزی و ساپورت(که معمولاً فلزی میباشد ) بستری جهت فیلتراسیون ایجاد نمود . در این حالت ، با تجمع الیاف سلولز کیک بسیار فشرده ای تشکیل می شود که میزان نفوذپذیری یا تراوایی آن برای عبور مایع یا محلول بسیار مناسب بوده ، اما در مقایسه با دیاتومیت و پرلیت قادر به احتباس ذرات جامد بسیار ریزتری میباشد .

دو ویژگی عمده کیک سلولزی که نشان دهنده میزان مرغوب بودن سلولز تشکیل دهنده آن کیک میباشد : یکی خاکستر کمتر و دیگری مقاومت بیشتر در محیط قلیایی .